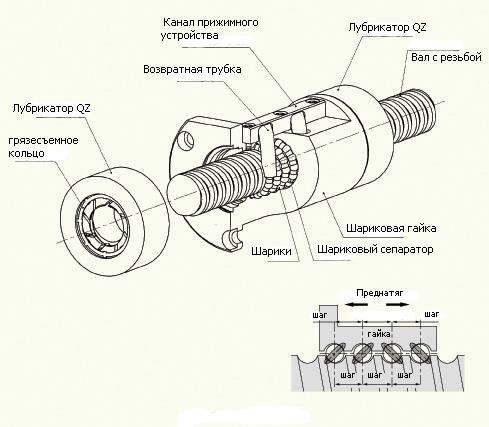

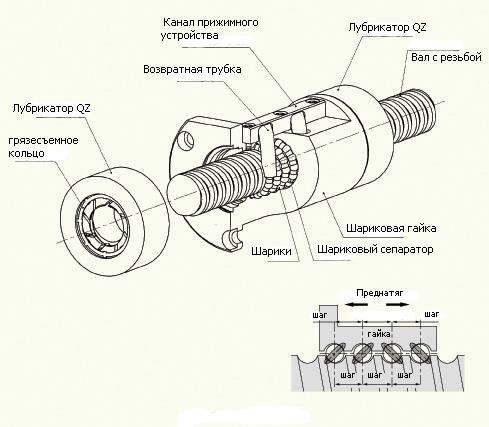

Шариковинтовые передачи или приводы – это устройства, преобразующие вращательное движение в прямолинейное перемещение. Состоят шариковинтовые приводы из винта и гайки, контакт между которыми осуществляется через элементы качения, и механизма возврата элементов качения. Шариковинтовые приводы являются основными устройствами в промышленном сегменте линейных перемещений и, в частности, станкостроении. Более низкий коэффициент трения позволяет использовать шариковинтовой привод с большей эффективностью и меньшими энергозатратами в сравнении с трапецеидальными передачами, зубчатореечными передачами и т.д. В условиях, где требуются высокая точность, износоустойчивость, при невысоких затратах на обслуживание шариковинтовые приводы являются оптимальным выбором.

Пример устройства шариковинтовой передачи

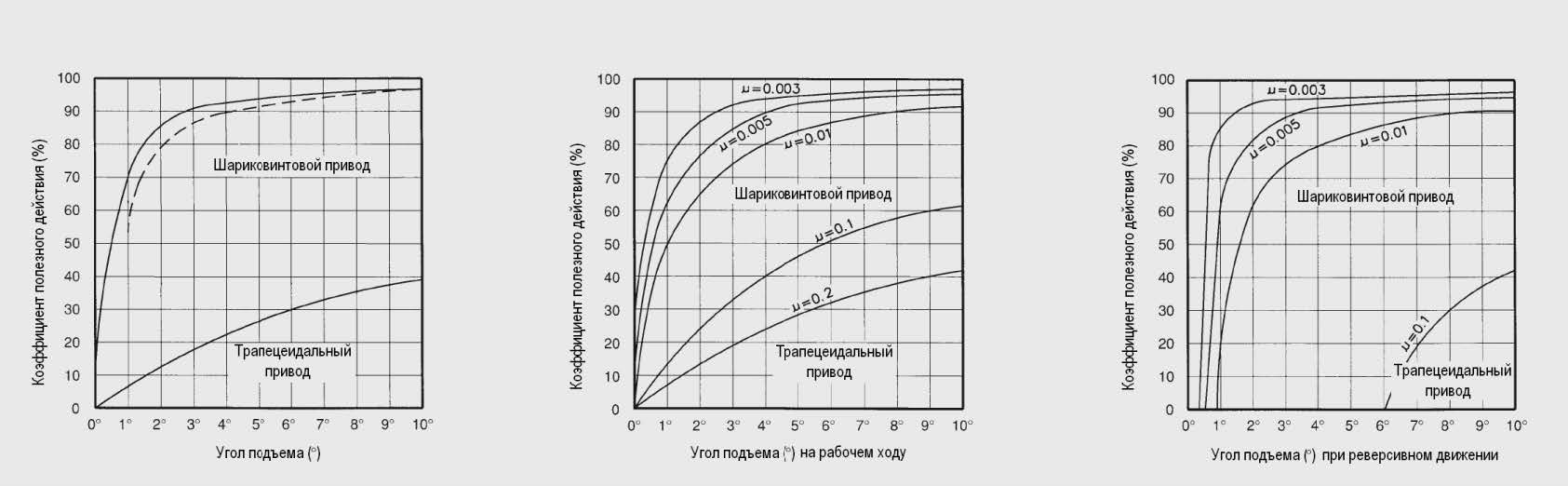

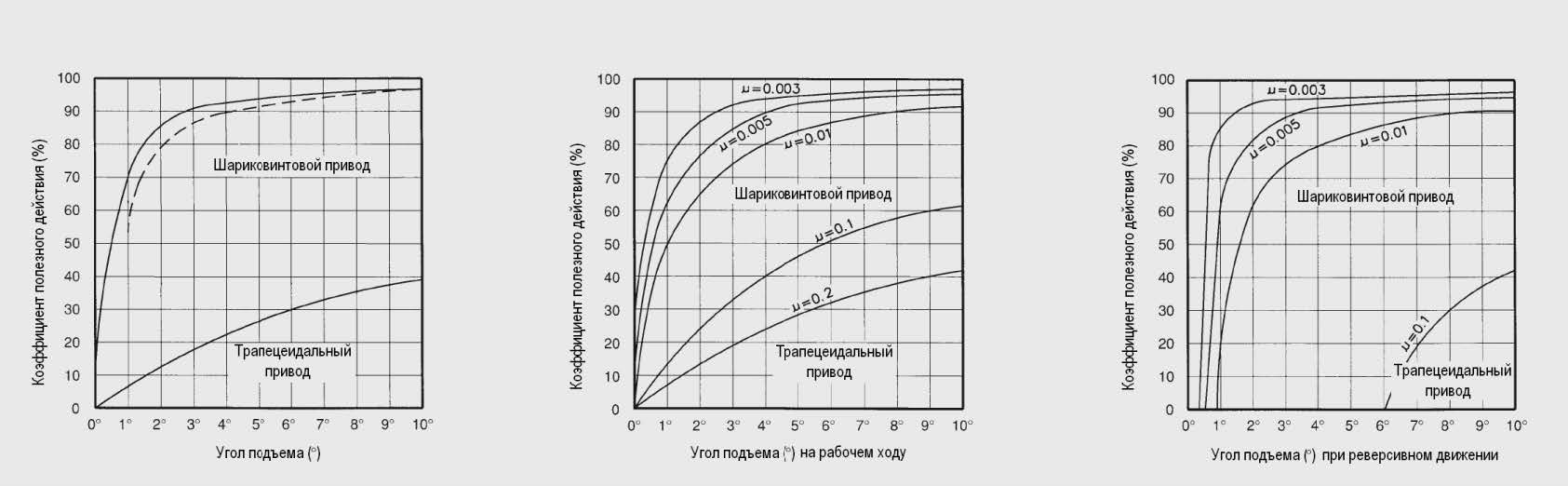

КПД шариковинтовых приводов более 90%, благодаря элементам качения между гайкой и винтом. Для работы шариковинтового привода необходим крутящий момент в 3 раза меньше момента необходимого для работы трапецеидального привода, что позволяет значительно сократить энергозатраты и обеспечить минимальную потерю мощности. Ниже произведено сравнение характеристик трапецеидального привода и шариковинтового.

КПД приводов разных конструкций

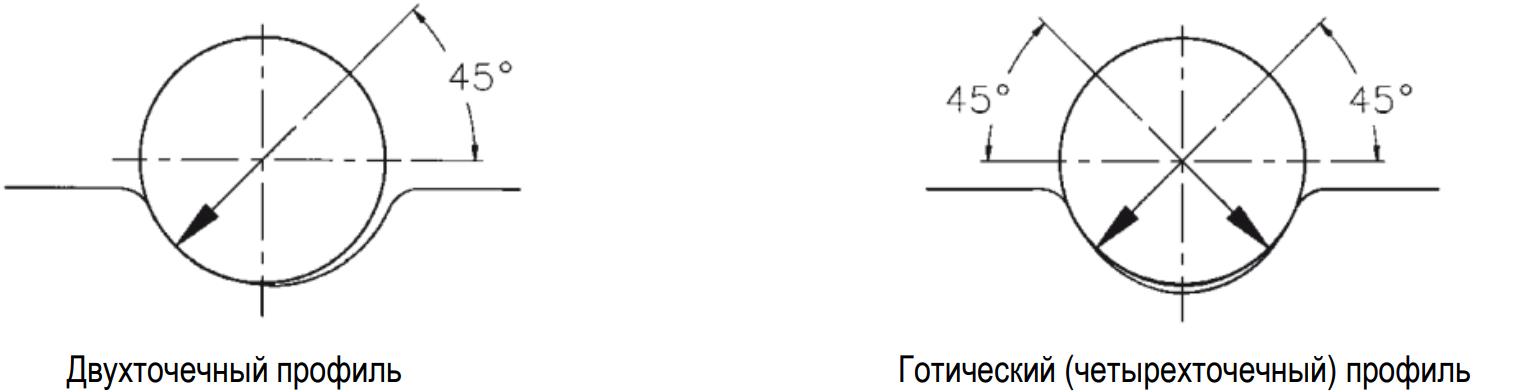

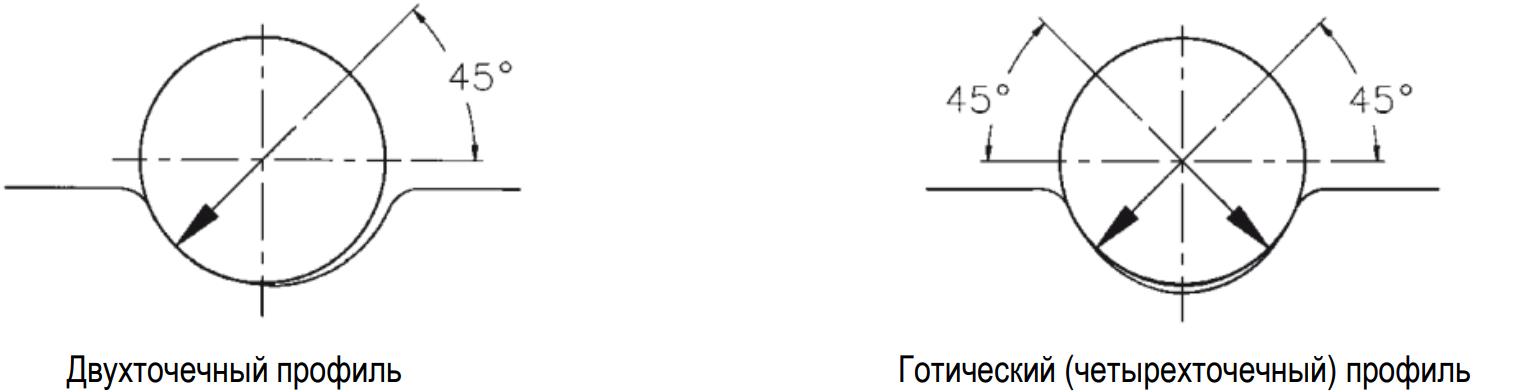

Кроме значительно меньшего трения, достоинством шариковинтового привода является возможность выборки зазора до нуля или создание предварительного натяга для гайки. Нормальную работу ЧПУ станка обеспечивают безлюфтовые шариковинтовые приводы и приводы с предварительным натягом. Устранение люфта и создание предварительного натяга в шариковинтовых передачах производится загрузкой шарика при двухточечном контакте или прошлифовкой готического профиля дорожек качения с обеспечением четырехточечного контакта между шариками и дорожками качения.

Типы профиля дорожек качения

Ресурс трапецеидального привода ограничивается степенью износа контактных поверхностей скольжения, что влечет за собой резкое ухудшение эксплуатационных характеристик. Использование элементов качения в приводах шариковинтовых передач позволяет при более высоких рабочих характеристиках минимизировать вышеперечисленные факторы и увеличить период эксплуатации механизмов (ресурс). Срок службы привода определяется усталостью металла поверхностей контактов качения, поэтому критерий усталости дорожки качения, как правило, достаточен для выбора типоразмера привода. Использование специального покрытия позволяет продлить период эксплуатации привода. Ресурс привода зависит от многих факторов: схемы установки, качества используемых комплектующих (подшипников, корпусов и т.д.), обслуживания в течение периода эксплуатации и главное допустимой динамической нагрузки выбранного привода. Ресурс привода зависит от многих факторов: схемы установки, качества используемых комплектующих (подшипников, корпусов и т.д.), обслуживания в течение периода эксплуатации и главное допустимой динамической нагрузки выбранного привода.

Основные типы корпусов гаек ШВП

Приводы современных шариковинтовых передач имеют три базовых типа рециркуляции элементов качения.

Первый – внешний тип ротации, состоящий из механизма съема (трубки) и технологической плиты. В современных конструкциях эти два элемента объединены в один элемент. Внешний тип ротации обеспечивает съем шариков с дорожки качения и их рециркуляцию по механизму с выходом из корпуса гайки (Рисунок А). Механизм съема обеспечивает максимальную плавность хода и обеспечивает работу привода на максимальных скоростях.

Второй – внутренний тип ротации. Ротация при внутреннем типе обеспечивается с помощью технологических блоков (замков). Шарики в этом случае циркулируют по дорожкам внутри гайки, а их переход с дорожки на дорожку обеспечивается технологическими блоками (замками) (Рисунок Б). Внутренний тип ротации позволяет минимизировать размеры гайки.

Третий – внутренний концевой тип ротации. Шарики в этом случае на выходе из гайки перенаправляются с помощью концевого механизма ротации во внутренний технологический канал и затем таким же образом возвращаются на дорожки (Рисунок В).

Базовые типы ротации приводов ШВП

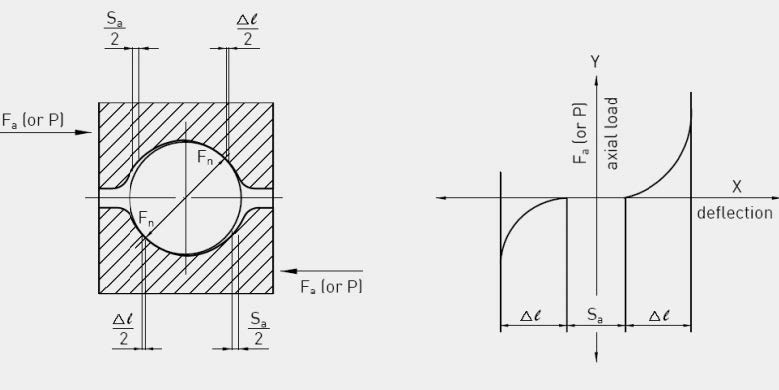

Зазор Sa, как и упругая деформация Δl могут быть устранены путем создания предварительного натяга P. Предварительный натяг создается компенсацией угла при двухточечном профиле или подбором диаметра шарика (шарики упруго деформированы без внешней нагрузки) при четырехточечном профиле.

Зазор и упругая деформация

Предварительный натяг в одинарных гайках создается смещением от середины резьбы в гайке. Величина смещения выбирается в зависимости от нужного предварительного натяга. Эта величина называется смещением в пределах витка шариковой дорожки. В системах с многозаходными винтами возможно смещение между резьбами.

Второй путь создания предварительного натяга – комплектация привода шариками определенного завышенного диаметра. После установки гайки на винт шарики уже упруго деформированы без применения какой-либо внешней нагрузки. В результате между шариками возникает четырехточечный контакт.

Создание предварительного натяга при четырехточечном профиле

Рекомендуемые объемы и периодичность смазки шариковинтовых приводов

Пример устройства шариковинтовой передачи

КПД приводов разных конструкций

Типы профиля дорожек качения

Номинальный срок службы

Ресурс трапецеидального привода ограничивается степенью износа контактных поверхностей скольжения, что влечет за собой резкое ухудшение эксплуатационных характеристик. Использование элементов качения в приводах шариковинтовых передач позволяет при более высоких рабочих характеристиках минимизировать вышеперечисленные факторы и увеличить период эксплуатации механизмов (ресурс). Срок службы привода определяется усталостью металла поверхностей контактов качения, поэтому критерий усталости дорожки качения, как правило, достаточен для выбора типоразмера привода. Использование специального покрытия позволяет продлить период эксплуатации привода. Ресурс привода зависит от многих факторов: схемы установки, качества используемых комплектующих (подшипников, корпусов и т.д.), обслуживания в течение периода эксплуатации и главное допустимой динамической нагрузки выбранного привода. Ресурс привода зависит от многих факторов: схемы установки, качества используемых комплектующих (подшипников, корпусов и т.д.), обслуживания в течение периода эксплуатации и главное допустимой динамической нагрузки выбранного привода.

Основные размеры шариковинтовых передач

Современная промышленность выпускает огромное множество вариантов ШВП в разных размерах и с разными характеристиками. Основные ряды указаны в ГОСТ 25329-82 (таблица 1), а также ISO 3118-81. Основные размеры шариковинтовых передач по ГОСТ 25329-82 от 01.01.1983 года.

Основные размеры шариковинтовых передач * - предпочтительные значения

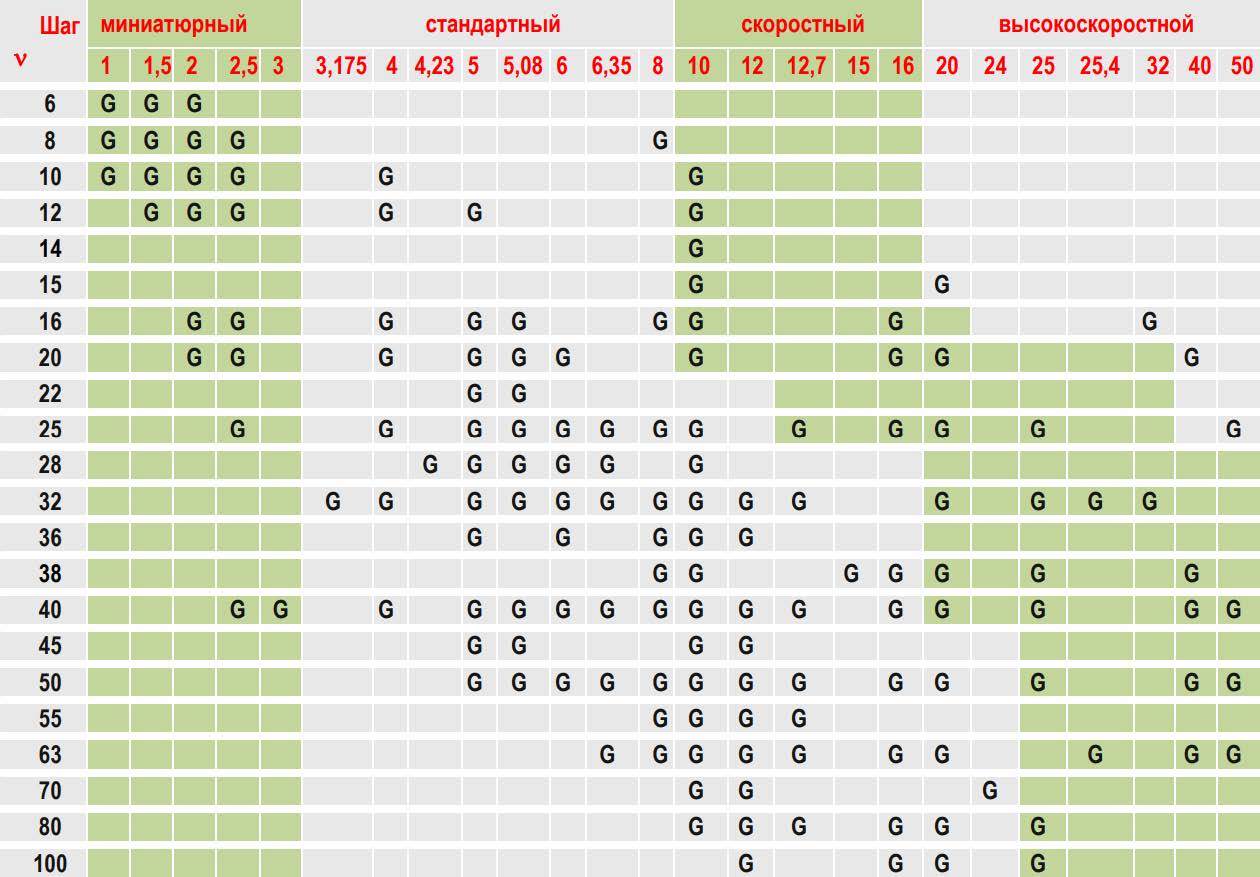

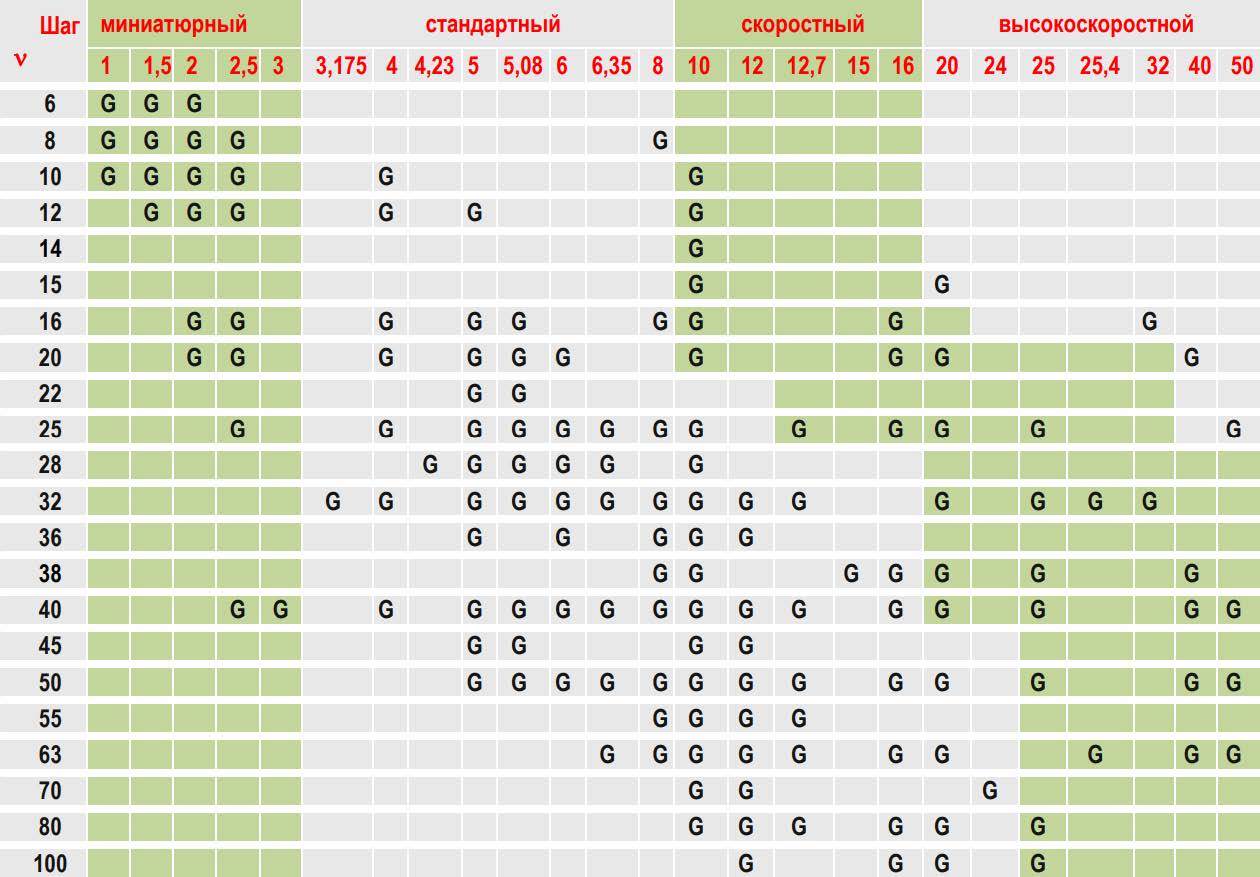

Так же для примера можно привести таблицу размеров от довольно известного Тайваньского производителя линейных направляющих HIWIN в ассортименте которого есть множество типоразмеров ШВП под любые нужды (таблица 2). Символом G обозначены типоразмеры, входящие в стандартную производственную линейку HIWIN. Винты могут быть левосторонними или правосторонними.

Номинальный диаметр винта и шаг резьбы стандартного исполнения приводов HIWIN

Конструктивные особенности гаек ШВП

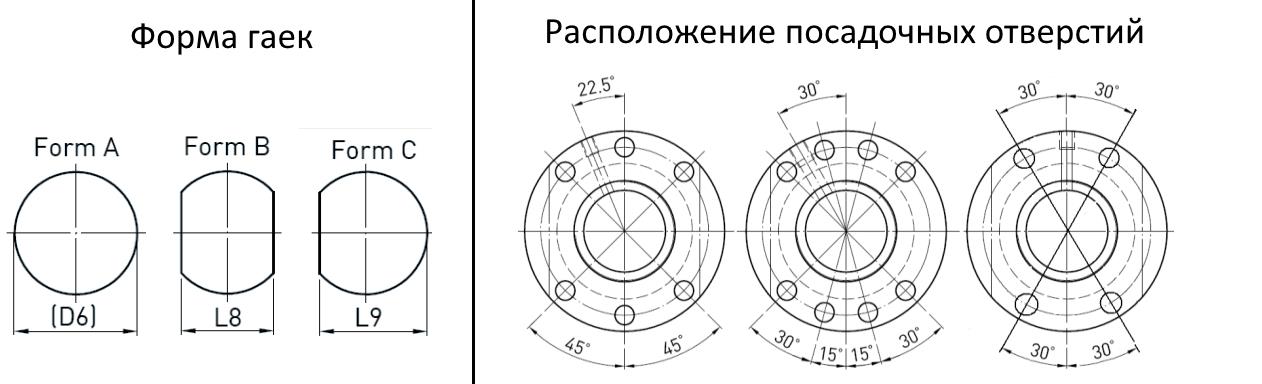

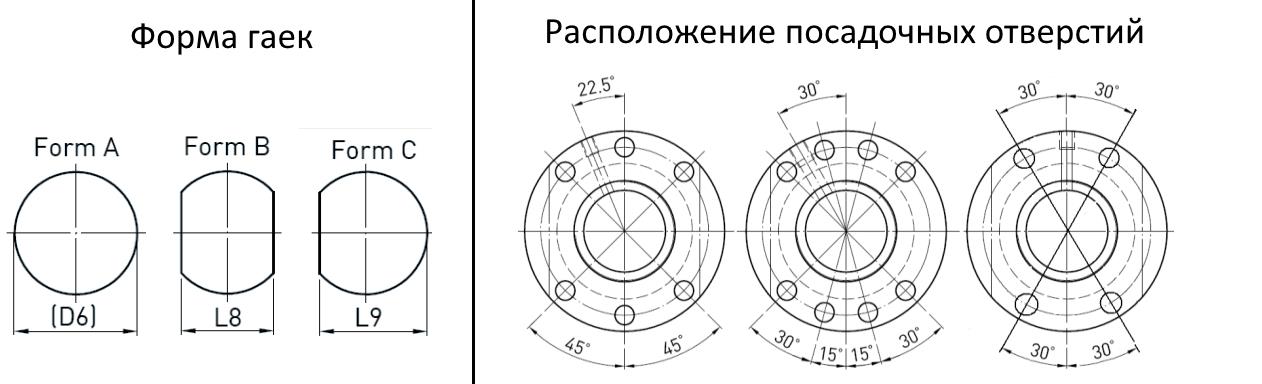

Гайки выпускаются в различных корпусах и размерах, с крепежным фланцем, а также без него под корпусную установку. Одними из самых распространенных видов является крепление с двусторонней подрезкой фланцев (Form B) положение и количество крепежных отверстий так же может быть различным. Отверстия могут исполняться с посадочным пазом (под винт «в потаи»).

Основные типы корпусов гаек ШВП

Приводы современных шариковинтовых передач имеют три базовых типа рециркуляции элементов качения.

Первый – внешний тип ротации, состоящий из механизма съема (трубки) и технологической плиты. В современных конструкциях эти два элемента объединены в один элемент. Внешний тип ротации обеспечивает съем шариков с дорожки качения и их рециркуляцию по механизму с выходом из корпуса гайки (Рисунок А). Механизм съема обеспечивает максимальную плавность хода и обеспечивает работу привода на максимальных скоростях.

Второй – внутренний тип ротации. Ротация при внутреннем типе обеспечивается с помощью технологических блоков (замков). Шарики в этом случае циркулируют по дорожкам внутри гайки, а их переход с дорожки на дорожку обеспечивается технологическими блоками (замками) (Рисунок Б). Внутренний тип ротации позволяет минимизировать размеры гайки.

Третий – внутренний концевой тип ротации. Шарики в этом случае на выходе из гайки перенаправляются с помощью концевого механизма ротации во внутренний технологический канал и затем таким же образом возвращаются на дорожки (Рисунок В).

Базовые типы ротации приводов ШВП

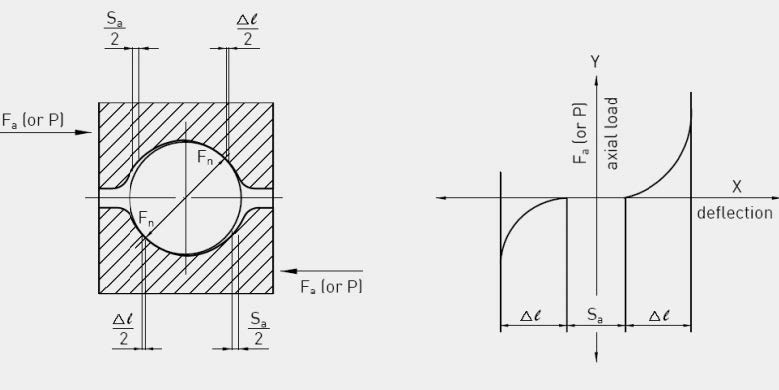

Предварительный натяг

В шариковинтовых приводах с использованием готического профиля качения контакт шарика с дорожкой обеспечивается под углом 45 градусов. При двухточечном профиле качения осевые внешние нагрузки и внутренние, создаваемые предварительным натягом в системе гайка–шарик–винт, приводят к образованию зазора Sa. Зазор Sa обеспечивает клиренс между шариком и дорожкой качения. Дополнительное отклонение за счет упругой деформации Δl дает внешняя нагрузка Fn при загрузке системы гайка– шарик–винт.Зазор Sa, как и упругая деформация Δl могут быть устранены путем создания предварительного натяга P. Предварительный натяг создается компенсацией угла при двухточечном профиле или подбором диаметра шарика (шарики упруго деформированы без внешней нагрузки) при четырехточечном профиле.

Зазор и упругая деформация

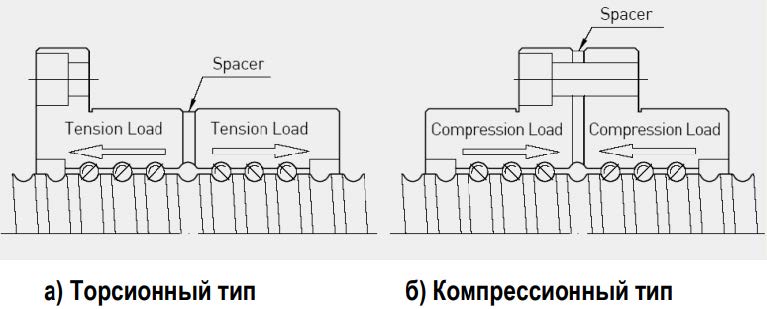

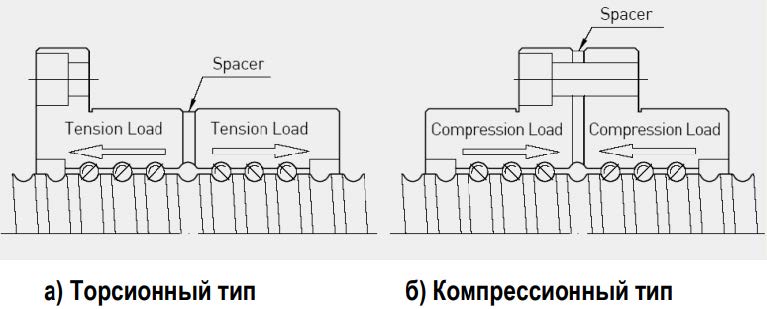

Предварительный натяг в двойных гайках, как правило, создается компенсацией угла двух полугаек. Предварительный натяг на двойных гайках создается вращением полугаек друг относительно друга. Затем полугайки фиксируются распоркой. В результате получается торсионный или компрессионный тип гайки. Торсионный тип наиболее часто используется в прецизионных накатных ШВП. Предварительный натяг в системе гайка–шарик–винт обеспечивает жесткость, но полную жесткость системы может быть обеспечена только с учетом влияния концевых подшипниковых узлов! Рекомендуется растягивать на 0,02~0,03 мм каждый метр винта.

Типы создания предварительного натяга для гаек с двухточечным профиле

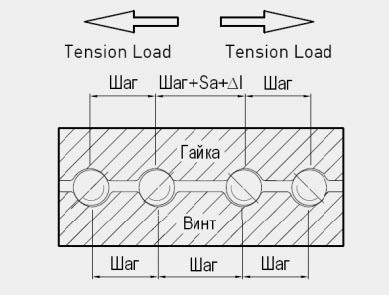

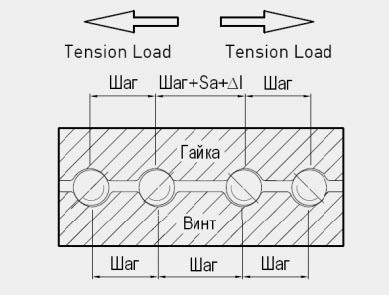

Предварительный натяг в одинарных гайках создается смещением от середины резьбы в гайке. Величина смещения выбирается в зависимости от нужного предварительного натяга. Эта величина называется смещением в пределах витка шариковой дорожки. В системах с многозаходными винтами возможно смещение между резьбами.

Создание предварительного натяга путем смещения в пределах витка шариковой дорожки

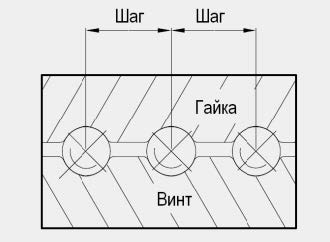

Второй путь создания предварительного натяга – комплектация привода шариками определенного завышенного диаметра. После установки гайки на винт шарики уже упруго деформированы без применения какой-либо внешней нагрузки. В результате между шариками возникает четырехточечный контакт.

Создание предварительного натяга при четырехточечном профиле

Предварительный натяг важен для увеличения жесткости системы и сохранения точностных характеристик работающего узла. Однако жесткость узла в целом (подшипниковый узел + ШВП) не имеет прямой зависимости с жесткостью непосредственно шариковинтового привода. Выбор схемы монтажа шариковинтового привода, соблюдение допусков (в соответствии с рекомендациями производителя) и т.д. оказывают более значительное влияние на жесткость системы, нежели непосредственно предварительный натяг шариковинтового привода.

Рост предварительного натяга в системе винт-гайка шариковинтового привода ведет к росту момента сопротивления, что в свою очередь делает привод более чувствительным к влиянию температуры в процессе работы.

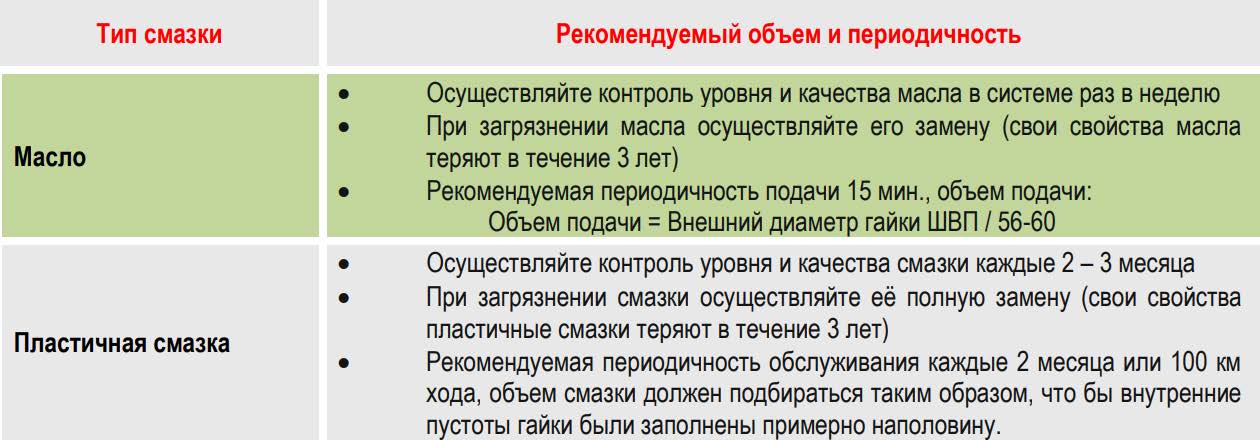

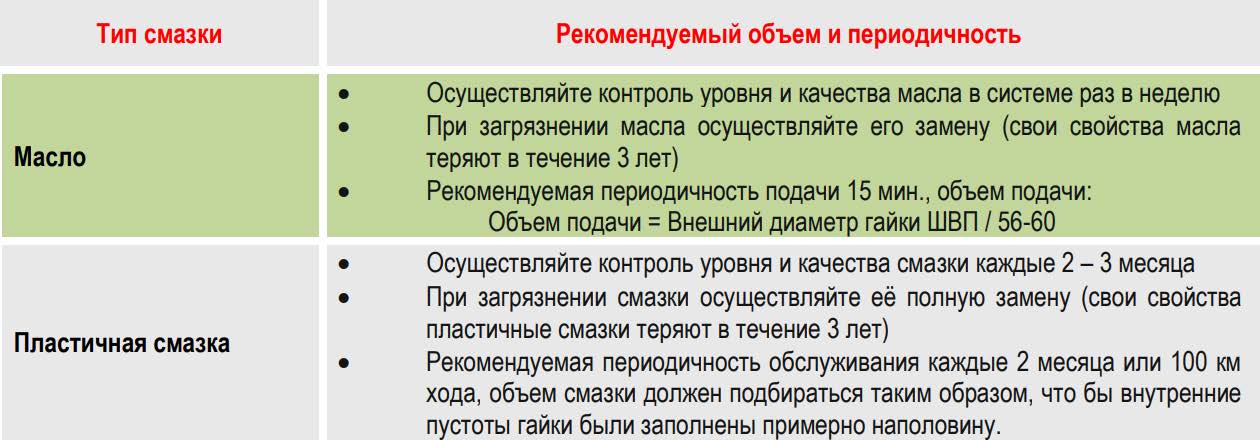

Смазка

Выбор типа и способа смазки очень важны для минимизации эффекта температурного расширения шариковинтового привода.

Шариковинтовые приводы HIWIN могут обслуживаться как пластичными смазками, так и маслами. Антизадирные смазки, используемые для подшипниковых узлов в принципе приемлемы и для шариковинтового привода. Базовая вязкость используемой смазки зависит от скорости, рабочей температуры привода, нагрузки и условий работы. Неправильный выбор смазки способен оказывать влияние на характеристики шариковинтового привода.

Для скоростных и нагруженных шариковинтовых приводов рекомендуются смазки с более низкой вязкостью (32~68 cSt по ISO VG 32-68, например: HIWIN G03 или HIWIN G04), для ненагруженных тихоходных (Dm x N < 120 000 об/мин) приводов рекомендуется смазки с высокой вязкостью – более 90 cSt (например: HIWIN G02). Для приводов с параметром быстроходности Dm x N < 70 000 и работающих непостоянно рекомендуется использовать пластичную смазку HIWIN G01 с вязкость 500 cSt.

При замене смазки обязательно проверяйте их на совместимость! Не используйте смазки с твердыми частицами (с графитом, MoS2 и т.д.)! Объем и периодичность подачи смазки отражена ниже.

Рекомендуемые объемы и периодичность смазки шариковинтовых приводов