FDM 3D-печать лучше всего подходит для простых прототипов, изготовленные которых занимает достаточно короткое время. При FDM печати преобладают ровные линии, что делает постобработку важным шагом, особенно если требуется ровная поверхность. Некоторые методы постобработки могут улучшить результат после FDM печати. В этой статье будут рассмотрены наиболее распространенные методы обработки распечатанных 3D-моделей и пластик 3D принтера подходящий для данных целей.

Обработанные FDM-модели (слева направо): холодная сварка; заполнение зазоров; необработанная, шлифованная, полированная, окрашенная и с эпоксидным покрытием поверхности

Снятие поддержек

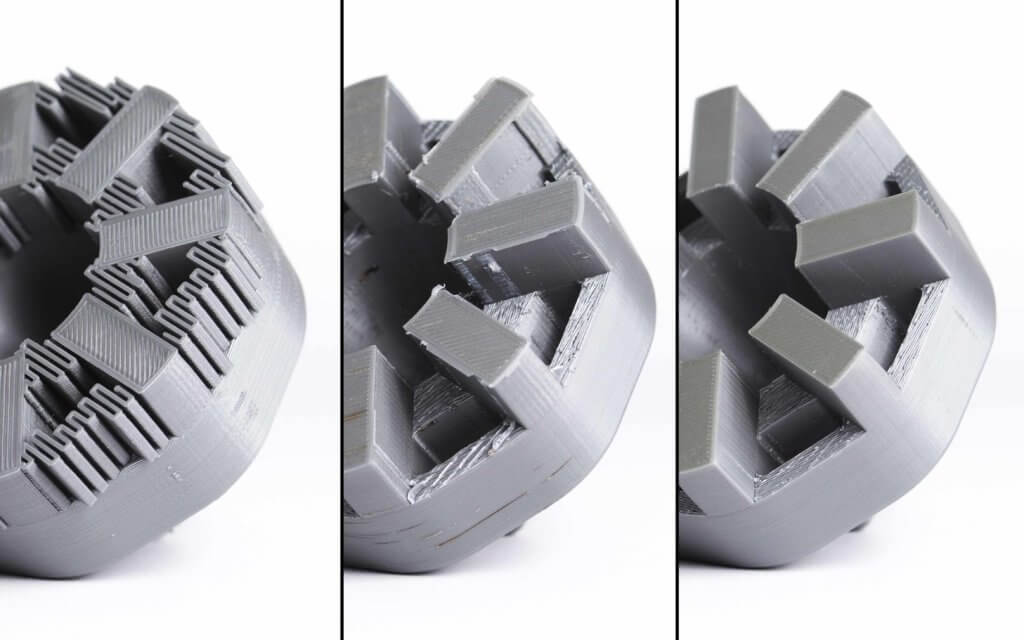

Удаление поддержек является первым этапом последующей обработки при сложной печати. Поддержки бывают двух типов: растворимые и нерастворимые. В отличие от других методов постобработки, обсуждаемых в этой статье, удаление поддержек является обязательным процессом, хотя и не служащим гарантией улучшением качества поверхности.

Удаление нерастворимой поддержки

Набор инструментов:

- Плоскогубцы

- Набор зубных щеток

Процесс: Материал поддержек обычно можно удалить, приложив небольшие усилия, а очистка материала в труднодоступных местах (например, отверстиях или углублениях) может быть достигнута с помощью зубных щеток и плоскогубцев. Хорошо размещенные конструкции подложки и правильная ориентация печати могут значительно снизить эстетическое негативное воздействие материала поддержки на окончательный результат.

Плюсы

+ Не изменяет общую геометрию детали

+ Очень быстрый способ

Минусы

- Оставляет на поверхности печати следы

- Несущие конструкции оставляют после себя остатки материала из-за чего точность и внешний вид печати ухудшается

| Качество поверхности | |

| Погрешность обработки | |

| Скорость обработки | |

| Подходит для | все FDM пластики |

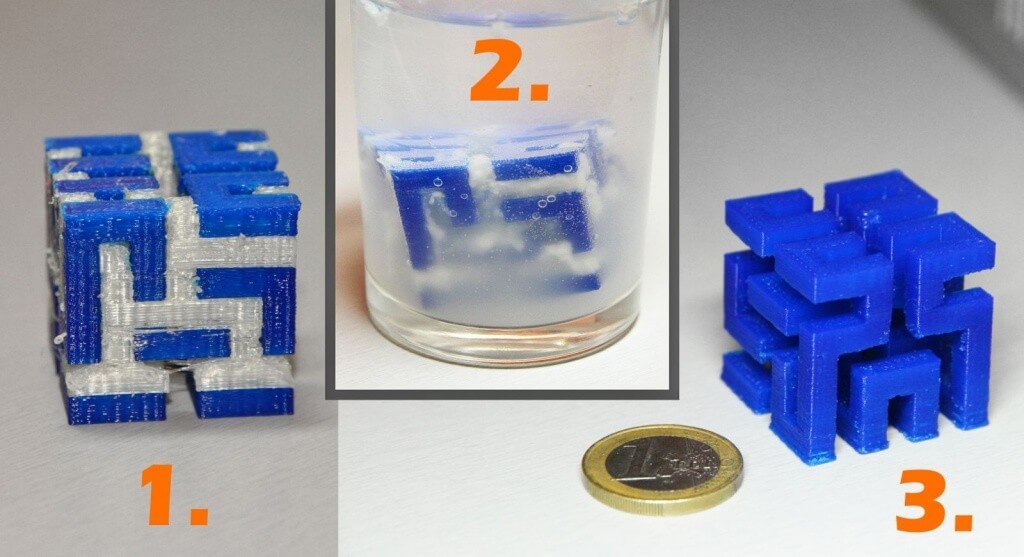

Удаление растворимой подложки

Набор инструментов:

- Контейнер

- Растворитель

Процесс: Стандартные растворяющиеся материалы модели удаляются при помещении ее в ванну с соответствующим растворителем до тех пор, пока материал поддержки полностью не растворится. Подложка обычно печатается из следующих материалов:

- HIPS пластик (обычно используется с ABS пластиком)

- PVA пластик (обычно используется с PLA пластиком)

Стеклянные контейнеры, например, стеклянная банка, - наиболее подходящие емкости для растворения материала. Для растворения в воде подойдет любой контейнер из непористого материала. Для печати HIPS/ABS нужно приготовить жидкость в соотношении 1:1 из лимонной кислоты и изопропилового спирта, которые очень хорошо работают при быстром снятии поддержки. Многие другие вспомогательные материалы, такие как PVA (используется с пластиком PLA) и HydroFill ( с пластиками PLA и ABS), очень легко растворяются в простой воде.

Ускорить время растворения материала поддержки можно с помощью ультразвукового очистителя и замены растворителя, как только он станет насыщать материал модели. Использование теплого (не горячего) растворителя также ускорит время, необходимое для растворения материала (если ультразвуковой очиститель недоступен).

Плюсы

+ Позволяет создавать детали со сложной геометрией в случаях, где стандартное удаление поддержки невозможно

+ Отличный результат на гладких поверхностях, где подложка плотно контактирует с деталью

Минусы

- Неправильное применение растворителя в моделях может привести к эффекту отбеливания и деформации печати

- Оставляет на поверхности детали следы и пятна

- Может привести к небольшим отклонениям или образованию раковин, если растворимый материал попадет на объект во время печати

| Качество поверхности | |

| Погрешность обработки | |

| Скорость обработки | |

| Подходит для | все FDM пластики |

Шлифование

Отшлифованная модель из ABS пластика

Набор инструментов:

- Наждачная бумага с зернистостью 150, 220, 400, 600, 1000 и 2000

- Ткань

- Зубная щетка

- Мыло

- Респиратор

Процесс: После того, как подложка удалена или растворилась, можно выполнить шлифование модели, чтобы сгладить шероховатости и неровности, а также удалить явные недостатки, такие как неровности или остатки поддержки. Начальный размер зернистости наждачной бумаги зависит от толщины слоя и качества печати: для толщины слоя 200 микрон и ниже шлифование можно начинать с зернистости 150. Если присутствуют явные дефекты или объект был напечатан при высоте слоя 300 микрон или выше, можно использовать для шлифования меньшую зернистость – 100.

Шлифование должно продолжаться до зернистости 2000, после общих ступеней шлифования (первый подход – зернистость 220, второй – 400, третий – 600, четвертый – 1000 и, наконец, 2000). Рекомендуется намочить модель, чтобы уменьшить трение и поддерживать чистоту наждачной бумаги. Модель должна быть очищена зубной щеткой и мыльной водой, а затем тканью между всеми элементами детали, где проходило шлифование, - что важно для удаления образовавшейся пыли. Для получения гладкой и блестящей поверхности детали напечатанной на 3д принтере можно шлифовать наждачной бумагой с зернистостью до 5000.

Совет! Шлифуя наждачной бумагой, совершайте небольшие круговые движения равномерно по всей поверхности детали. Может возникнуть соблазн использовать ее строго перпендикулярно ил параллельно печатным слоям, однако это может привести к образованию глубоких царапин на детали. Если деталь обесцвечивается или если есть много мелких царапин при шлифовании, то можно использовать тепловой пистолет для мягкого нагрева поверхности, чтобы убрать некоторые из дефектов.

Плюсы

+ Обеспечивает чрезвычайно гладкую поверхность

+ Сделать дополнительную постобработку (например, окраску, полировку и эпоксидное покрытие) очень просто

Минусы

- Не рекомендуется для печати с 2 или менее слоями, так как процесс шлифования может повредить модель

- Трудности при использовании для сложных поверхностей и при шлифовании небольших деталей

- При слишком интенсивном шлифовании (если удалено много материала) может пострадать точность печати

| Качество поверхности | |

| Погрешность обработки | |

| Скорость обработки | |

| Подходит для | все FDM пластики |

Холодная сварка

Две части моделей распечатанных из ABS пластика, соединенные холодной сваркой

Набор инструментов:

- Ацетон (для ABS)

- Клей (для PLA)

Процесс: Когда размер печатаемой модели превышает максимальный объем принтера, модель часто разбивают на более мелкие детали, которые затем собирают вместе после печати. Для PLA пластика и других материалов сборка может выполняться с использованием клея марки Bond-O или другого клея, соответствующего типу пластика. При использовании ABS пластика компоненты могут быть «сварены» с использованием ацетона. Поверхности, которые необходимо соединить, следует слегка смазать ацетоном, и прочно удерживать вместе (или зажать в тисках), до тех пор, пока большая часть ацетона не испарится. В процессе этого части модели соединятся друг с другом в процессе химической реакции.

Совет! Увеличение площади поверхности нанесения ацетона приведет к увеличению прочности соединения. Это можно сделать, включив в конструкцию взаимоблокирующие (замковые) соединения.

Плюсы

+ Ацетон не изменяет цвет поверхности модели так же, как и применяемые клеи

+ После высыхания соединение сохранит все свойства ABS, что благотворно скажется на дальнейшей обработке, делая ее более простой

Минусы

- Соединение, образованное «сваривающимися» частями ABS вместе с ацетоном, не такое же прочное, как печать цельной модели

- Избыточное использование ацетона может интенсивно растворять деталь и отрицательно влиять на итоговую модель

| Качество поверхности | |

| Погрешность обработки | |

| Скорость обработки | |

| Подходит для | ABS (PLA - клей ) |

Заполнение промежутков

Модель их ABS пластика, покрытая заполнителем с последующей шлифовкой

Набор инструментов:

- Эпоксидная смола (только для небольших неровностей)

- Заполнение наполнителем (для больших неровностей и соединений)

- Пластик ABS и ацетон (только для небольших неровностей и ABS печати)

Процесс. После шлифовки печатных моделей или растворения поддержек нередко возникают пробелы в печати. Во время печати нередко формируются промежутки ( свободное пространство между слоями ), когда слои являются неполными из-за неисправности 3D принтера или плохих настроек . Небольшие промежутки и пустоты могут быть легко заполнены эпоксидной смолой и могут не требовать дополнительной обработки. Большие зазоры или пустоты, образовавшиеся в результате склейки деталей, могут быть успешно заполнены специальным наполнителем, что потребует дополнительной шлифовки после высыхания. При данной процедуре используется подходящий для этой цели наполнитель, который может быть легко отшлифован и окрашен после полного застывания. Он очень прочен и не ослабляет соединение. Напротив, части, соединенные наполнителем, как правило, более прочные, чем родной пластик.

Зазоры при печати ABS пластиком также могут быть заполнены при помощи суспензии, состоящей из пластика ABS и ацетона, которая, вступая в химическую реакцию, реагирует с моделью ABS и проникает в любые пустоты на ее поверхности. Рекомендуемое соотношение: 1 часть ABS к 2 частям ацетона, что в свою очередь не будет оказывать существенного влияния на чистоту поверхности в районе зазора при правильном ее применении.

Совет! Если при шлифовке появляются следы, заполните пробелы клеем Bond-O или эпоксидной смолой, затем дайте высохнуть. Это значительно сократит общее время, необходимое для получения гладкой поверхности.

Плюсы

+ Эпоксидная смола легко шлифуется и грунтуется

+ Суспензия ABS будет того же цвета, что и модель, (если используется подходящая нить) поэтому не будет обесцвечивания поверхности

Минусы

- Наполнитель или другой эпоксидный полиэфир при высыхании могут приобретать оттенок, отличающийся от основной детали

- Для достижения приемлемого результат требуется дополнительное шлифование

- Если удалено слишком много материала при интенсивном шлифовании может пострадать точность печати

| Качество поверхности | |

| Погрешность обработки | |

| Скорость обработки | |

| Подходит для | все FDM пластики |

Полировка

Набор инструментов:

- Полирующий состав

- Наждачная бумага 2000 зернистости

- Ткань

- Зубная щетка

- Полировочный диск или салфетка из микрофибры

Процесс: После шлифовки модели можно наносить полирующий состав для получения зеркальной поверхности на стандартных пластиках, таких как ABS и PLA. После того, как модель будет отшлифована 2000-ой наждачной бумагой, необходимо удалить образовавшуюся пыль тканью, затем очистить ее в теплой воде при помощи зубной щетки. Дайте достаточно времени модели для высыхания и затем отполируйте ее полировочным составом (например Blue Rouge) при помощи шлифовального круга или салфетки из микрофибры. Blue Rogue – это разновидность ювелирной полироли, разработанной специально для пластика и обеспечивающей максимальную защиту поверхности. Другие полироли (например, для автомобильных фар), также неплохо работают, но некоторые из них могут включать химические вещества, которые могут повредить материал модели.

Совет! Прикрепите полировочный диск к Dremel (или другому подходящему электроинструменту) для полировки мелких деталей. Шлифовальный станок можно использовать для полировки более крупных деталей, но важно помнить, что во избежание расплавления пластика нельзя полировать одно место слишком долго.

Плюсы

+ Полировка производится без использования каких-либо растворителей, которые могут деформировать модель и ухудшать конечный результат

+ Позволяет получить зеркальную отделку (при соблюдении правил полировки), по качеству не уступающую поверхностям, получаемым методом литья

+ Для получения отличного результата требуется совсем немного полироли, что делает этот метод очень экономичным

Минусы

- Перед полировкой модель должна быть тщательно отшлифована, если требуется зеркальное покрытие, в противном случае можно получить неудовлетворительный результат

- Отполированную поверхность нельзя грунтовать и красить

| Качество поверхности | |

| Погрешность обработки | |

| Скорость обработки | |

| Подходит для | все FDM пластики |

Грунтовка и покраска

Деталь из PLA пластика, окрашенная в черный цвет

Набор инструментов:

- Ткань

- Зубная щетка

- Наждачная бумага с зернистостью 150, 220, 400 и 600

- Аэрозоль для пластиковых поверхностей

- Краска

- Полировальные палочки

- Полировальная бумага

- Малярная лента (если используется несколько цветов)

- Одноразовые перчатки и маска для лица

Процесс: После того, как модель будет отшлифована (достаточно наждачной бумаги с 600 зернистостью), деталь можно грунтовать. Грунтование выполняется специальной аэрозольной грунтовкой двумя слоями. Аэрозольная грунтовка, предназначенная для окраски моделей, обеспечивает равномерное покрытие финишного слоя и является достаточно тонкой, чтобы поверхность модели не была затемнена до начала окраски. Другие виды грунтовки могут требовать значительного шлифования. Распылите первый слой аэрозольной грунтовки короткими, быстрыми движениями с расстояния 15-20 см от детали, чтобы избежать подтеков и наплывов. Дайте грунтовке высохнуть и удалите все излишки при помощи 600-ой наждачной бумаги. Нанесите финишный слой грунтовки короткими, быстрыми движениями и попытайтесь избежать нанесения чрезмерного количества материала.

Как только грунтовка будет завершена, можно приступать к окраске. Покраска может быть выполнена с использованием акриловых красок, специальных кистей, аэрографа или аэрозоля, что обеспечит более гладкую поверхность. Обычная краска из строительного магазина более вязкая и более сложная в нанесении, поэтому лучше использовать краски, специально разработанные для окраски 3D-моделей. Загрунтованную поверхность следует хорошенько отполировать (полировальными палочками, специальными салфетками, которые можно приобрести в интернете), затем очистить поверхность с помощью ткани. Начинать покраску модели лучше легкими мазками. После нанесения 2-4 слоев краска станет непрозрачной и поэтому следует сделать 30-минутный перерыв для того, чтобы дать нанесенным слоям высохнуть. Осторожно отполируйте поверхность полировальными палочками. Повторите этот процесс для каждого отдельного цвета.

Совет! Отдельные части 3D-модели можно обернуть малярной лентой для сохранения первоначального цвета, если это необходимо. Как только все слои краски будут нанесены, удалите ленту и отполируйте поверхность детали полировальной бумагой.

Плюсы

+ Позволяет получить хорошую деталировку мелких деталей

+ Обеспечивает максимально полное соответствие визуального восприятия полученной копии с образцом, независимо от используемого материала

Минусы

- Окрашивание и грунтование добавляют придают визуальный объем, что может вызвать проблемы, если деталь является частью модели

- Приобретение высококачественной аэрозольной краски или аэрографа может увеличить стоимость

| Качество поверхности | |

| Погрешность обработки | |

| Скорость обработки | |

| Подходят для | все FDM пластики |

Обработка парами растворителя

Обработанная черная полусфера из ABS пластика

Набор инструментов:

- Ткань

- Герметичный контейнер

- Растворитель

- Бумажные полотенца

- Алюминиевая фольга (или другой устойчивый к действию растворителя материал)

- Маска для лица

- Химически стойкие перчатки

Процесс: Выстелите дно контейнера и по возможности боковые стенки бумажными полотенцами. Крайне важно, чтобы пар не испортил саму камеру. Рекомендуется использовать стеклянные и металлические контейнеры. Добавьте достаточное количество растворителя, чтобы слегка увлажнить, но не намочить полностью бумажные полотенца. В то же время растворителя должно быть достаточно, чтобы полотенце прилипло к боковым стенкам контейнера. Ацетон хорошо известен своей способностью «сглаживать» ABS пластик. При работе с любым растворителем, пожалуйста, ознакомьтесь с правилами техники безопасности при работе с химическими веществами, и всегда соблюдайте соответствующие меры предосторожности. Небольшую подложку из алюминиевой фольги или другого подходящего материала следует поместить в середину контейнера, выложенного бумажным полотенцем. Поместите модель на подложку и закройте крышку контейнера. Для полировки парами растворителя требуется определенное количество времени, поэтому периодически проверяйте деталь. Чем выше температура в контейнере, тем выше скорость сглаживания, но следует соблюдать осторожность, чтобы концентрация паров растворителя не привела к возгоранию.

Совет! Вынимая модель из камеры старайтесь не прикасаться к ней, чтобы не оставить отпечатки, а просто удалите ее из контейнера. Неосторожные прикосновения к модели могут способствовать к возникновению дефектов на размягченной поверхности модели. Постарайтесь убрать все остатка растворителя на модели при помощи мягкой ткани.

Внимание! Многие аэрозольные растворители являются легко воспламеняющимися/взрывоопасными, а их пары вредны для здоровья человека. Будьте предельно осторожны при нагревании растворителей и всегда используйте/храните растворитель в хорошо проветриваемом помещении.

Плюсы

+ Сглаживает много мелких дефектов модели без необходимости в дополнительной работе

+ Создает очень гладкую поверхность

+ Доступные и недорогие материалы

Минусы

- Невозможно полностью устранить изъяны в печати

- Процесс сглаживания «растворяет» внешнюю оболочку детали и поэтому может сильно повлиять на итоговый результат

- Отрицательно влияет на прочность модели из-за изменения свойств материала

| Качество поверхности | |

| Погрешность обработки | |

| Скорость обработки | |

| Подходил для | ABS (иногда PLA) |

Погружение в растворитель

Набор инструментов:

- Безопасный контейнер

- Растворитель

- Крючок или небольшой винт

- Проволока

- Маска для лица и химически стойкие перчатки

Процесс: Убедитесь, что используемый контейнер достаточно широкий и достаточно глубокий для полного погружения модели в растворитель. Заполните контейнер соответствующим количеством растворителя, соблюдая осторожность, чтобы свести к минимуму разбрызгивание. Как и при сглаживании парами, ацетон следует использовать для погружения пластика типа ABS, а растворители типа MEK или THF можно использовать для погружения деталей из PLA пластика. PLA довольно устойчив к воздействию растворителя, поэтому может потребоваться несколько попыток, чтобы достичь желаемого результата. Подготовьте модель для погружения, завинтив крючок или небольшой винт на незаметную поверхность модели. Проденьте проволоку через ушко крючка или вокруг винта, чтобы модель могла быть опущена в контейнер. Если проволока слишком тонкая, будет сложно удержать модель при погружении.

Как только деталь будет подготовлена, быстро погрузите ее полностью в растворитель не более чем на несколько секунд при помощи проволоки. Через несколько секунд вытащите модель из контейнера и подвесьте ее за проволоку для сушки. Важно, чтобы растворитель полностью испарился с поверхности. Деталь можно осторожно встряхнуть после вынимания из контейнера, чтобы ускорить сушку.

Совет! Если после сушки модель имеет непрозрачный белый цвет, ее можно на некоторое время подвесить над контейнером с растворителем. Это позволит получить нормальный цвет и обеспечить блеск.

Плюсы

+ Сглаживает поверхность модели намного быстрее, чем полировка парами растворителя

+ Образуется меньше паров растворителя, что лучше с точки зрения безопасности

Минусы

- Очень интенсивно воздействует на поверхность модели, поэтому итоговый результат может быть неудовлетворительным

- Слишком долгое погружение может привести к полной деформации модели и существенному изменению свойств материала

| Качество поверхности | |

| Погрешность обработки | |

| Скорость обработки | |

| Подходит для | ABS (иногда PLA) |

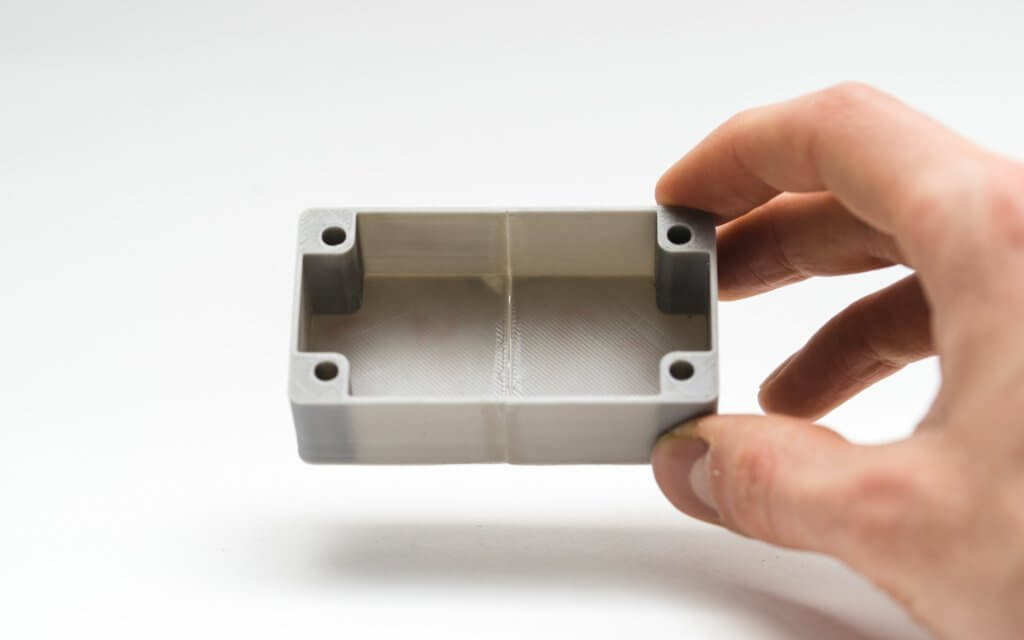

Покрытие эпоксидной смолой

Модель из черного ABS , показывающая наполовину покрыта эпоксидной смолой и наполовину не обработана

Набор инструментов:

- 2-компонентная эпоксидная смола (например, XTC-3D)

- Аппликатор для нанесения смолы

- Контейнер для смешивания

- Наждачная бумага с зернистостью 1000 и выше

Процесс. После того, как модель будет отшлифована (начальное шлифование даст лучшие конечные результаты), тщательно очистите ее тканью. Смешайте смолы и отвердители в правильном соотношении (как указано в инструкции). Эпоксидные смолы обладают экзотермическими свойствами, поэтому не рекомендуется использовать стеклянные контейнеры и контейнеров, состоящих из материалов с низкой температурой плавления. Рекомендуются контейнеры, специально предназначенные для смешивания эпоксидных смол. Неправильное соотношение увеличивают время высыхания, и эпоксидная смола никогда не высохнет полностью, и будет иметь липкую поверхность. XTC-3D - это специализированное покрытие, предназначенное для 3D-печати, но любая двухкомпонентная эпоксидная смола будет хорошо работать в том случае, если она приготовлена правильно. Тщательно перемешайте смолу и отвердитель в соответствии с инструкцией, плавными круговыми движениями, чтобы минимизировать количество пузырьков воздуха. Учтите, что даже для небольшого количества эпоксидной смолы требуется достаточно много времени для полимеризации.

Нанесите первый слой эпоксидной смолы тонким слоем, используя аппликатор, и попытайтесь свести к минимуму выравнивания выпуклых и вогнутых частей модели. Как только модель будет достаточно покрыта, дайте эпоксидной смоле полностью высохнуть согласно инструкции производителя. После нанесения первого слоя модель должна быть отшлифована мелкой наждачной бумагой (1000-ой или выше), чтобы устранить все недостатки. Удалите пыль с помощью мягкой ткани и нанесите второй слой эпоксидной смолы, следуя той же процедуре. Количество слоев зависит от качества печати.

Плюсы

+ Тонкий слой эпоксидной смолы способствует тому, внешний вид копии был идентичен оригиналу

+ Обеспечивает образование прочной защитной оболочки вокруг модели

Минусы

- Линии поверхностного слоя все еще будут видны под слоем эпоксидной смолы

- Применение слишком большого количества эпоксидной смолы может привести к «объединению» деталей модели и кромок, придавая поверхности неприглядный внешний вид

| Качество поверхности | |

| Погрешность обработки | |

| Скорость обработки | |

| Подходит для | все FDM пластики |

Покрытие металлом

Никелированный структурный элемент из FDM пластика с использованием технологии RepliKote

Набор инструментов (для покрытия в домашних условиях):

- Раствор для электроформования - раствор для электроформования можно сделать путем смешивания соли металла с кислотой и водой, но, если нет возможности обеспечить точные пропорции, сложно получить качественную отделку. Покупка готового раствора (например, раствор Midas) обеспечит решение этой проблемы

- Анод - материал анода должен соответствовать металлу раствора для электроформирования, поэтому если в растворе используется сульфат меди, то необходимо использовать медный анод. Можно использовать любой объект из металлического покрытия (например, медный провод) или можно приобрести тонкую полоску металла, предназначенную специально для этих целей

- Проводящая краска или ацетон с графитом - поверхность модели должна быть проводящей для покрытия, что можно обеспечить путем нанесения токопроводящей краски или раствора графита с ацетона в пропорции 1:1. Токопроводящая краска будет работать по любому печатному материалу, но раствор графита с ацетоном работает только по ABS пластику.

- Блок питания – как вариант можно использовать аккумуляторную батарею, но батарея не так эффективна и не будет давать результаты так быстро, как при использовании блока питания. Блок питания также является более безопасным вариантом, так как его можно проще отключить в случае необходимости

- Проводящий винт или крюк

- Непроводящая емкость

- Свинец

- Диэлектрические перчатки и защитные очки - электроформирующие растворы могут вызвать повреждение глаз, поэтому необходимо использовать защитные очки. Они также могут раздражать кожу и проводят электрический ток в процессе гальванирования, поэтому всегда следует использоваться токонепроводящие перчатки.

Процесс: Металлическое покрытие может быть выполнено с помощью гальванирования в домашних условиях или на производстве. Качественное металлическое покрытие требует профессиональных навыков и специального оборудования. Для профессиональной отделки и более широкого выбора вариантов покрытия, в том числе хромирования, обратиться в специализированную компанию – лучший вариант. Ниже будет описан процесс гальванирования медью.

Гальванирование в домашних условиях может быть выполнено с использованием меди или никеля в качестве базового слоя, который затем может быть покрыт другим металлом. Крайне важно, чтобы поверхность модели была максимально гладкой до нанесения покрытия, так как любые неровности и шероховатости проявляться на поверхности после гальванирования. Подготовьте очищенную и отшлифованную модель, покройте пластик тонким слоем токопроводящей краски или раствором ацетона с графитом (для моделей из ABS пластика). Дайте токопроводящему покрытию полностью высохнуть и при необходимости отполируйте его, чтобы обеспечить гладкую поверхность. Крайне важно минимизировать контакт с моделью в этот момент или одеть перчатки, так как, выделяемый кожный жир попадет на поверхность детали и ухудшить конечный результат.

Вставьте винт или крючок в малозаметную часть модели и присоедините к одному из выводов блока питания. Он будет служить катодом и должен быть подключен к отрицательной клемме блока питания. Прикрепите медный анод к положительной клемме. Заполните выбранную емкость достаточным количеством раствора для гальванирования, чтобы полностью покрыть модель. Опустите анод в емкость и включите блок питания. После этого поместите модель в емкость, чтобы она не контактировала с анодом в любой точке (будьте очень осторожны, если модель находится в емкости, система электропокрытия работает и любой контакт с раствором или анодом/катодом может привести к травме). Установите регулятор на напряжение 1-3 вольта и дождитесь, пока модель не будет полностью покрыта. Напряжение можно увеличить, чтобы ускорить время нанесения, но не более 5 вольт. Выключите блок питания, выньте модель и протрите ее салфеткой из микрофибры. Можно покройте модель лаком, чтобы защитить ее от окисления.

Плюсы

+ Металлическое покрытие увеличивает прочность пластиковой детали, что значительно расширяет возможности ее применения и использования

+ Наружное металлическое покрытие имеет очень тонкий слой, поэтому чтобы модель долго имела привлекательный внешний вид, нужно соблюдать технологию

+ Создает красивую поверхность, которая, если все сделано правильно, будет выглядеть гораздо привлекательней, чем необработанный трехмерный печатный объект

Минусы

- Гальванирование – более затратный способ постобработки деталей. Для получения профессиональных результатов требуется наличие специального оборудования

- Гальванирование в домашних условиях может привести к травмам, если не соблюдаются меры безопасности

| Качество поверхности | |

| Погрешность обработки | |

| Скорость обработки | |

| Подходит для | все FDM пластики |